Jak zawczasu identyfikować uszkodzenia komponentów?

Jak identyfikować komponenty krytyczne?

Komponenty krytyczne mają kluczowe znaczenie dla sprawnego działania zakładu. Decyzja o zaliczeniu elementu do tej grupy powinna opierać się na ocenie skutków potencjalnej awarii, czyli:

- możliwości wystąpienia przestojów w pracy zakładu,

- możliwości wystąpienia sytuacji zagrożenia zdrowia lub bezpieczeństwa pracowników,

- stopnia ryzyka związanego z ochroną środowiska,

- stopnia wpływu na realizację celów produkcyjnych lub dostaw.

Analogicznie – komponenty, które nie mają kluczowego znaczenia dla procesów produkcyjnych, nazywane są komponentami niekrytycznymi. W ich przypadku ewentualna awaria ma niewielki wpływ na funkcjonowanie zakładu i nie spowoduje znaczącego spadku produktywności.

Aplikacja, która samodzielnie monitoruje stan komponentów krytycznych

Condition Monitoring Center ibaCMC to internetowa aplikacja desktopowa do zadań związanych z analizą trendów, alarmowaniem i raportowaniem odchyleń. Do jej obsługi potrzebujesz jedynie przeglądarki internetowej.

Co potrafi ibaCMC?

- Posiada obszerną bibliotekę komponentów mechanicznych, którą wykorzystuje w ramach diagnostyki.

- Przechowuje wartości charakterystyczne i dane surowe obsługiwane przez bazę danych.

- Szczegółowo analizuje dane surowe i ocenia trendy w oparciu o bazę.

- Oblicza trendy wirtualne i obsługuje ich wiele jednocześnie, automatycznie odświeża dane i ułatwia nawigację za pomocą intuicyjnego paska.

- Samodzielnie wysyła alarmy i raporty, np. w formie wiadomości e-mail.

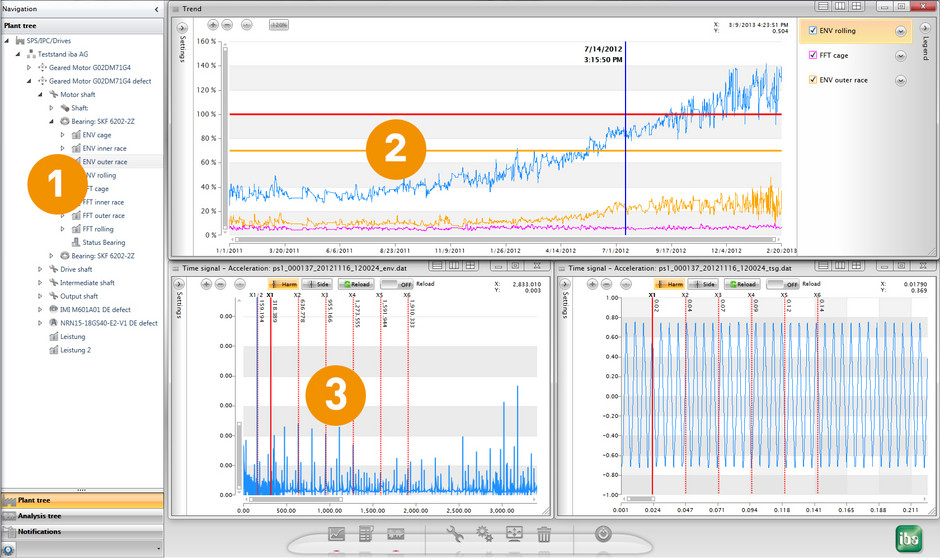

Przykładowy widok aplikacji ibaCMC

Konfiguracja, trendy wartości charakterystycznych i wyświetlanie danych surowych:

- Hierarchiczna konfiguracja systemu ze wskazaniem statusu

- Długoterminowe trendy obliczonych wartości charakterystycznych

- Wyświetlanie surowych danych i szczegółowych wyników analiz

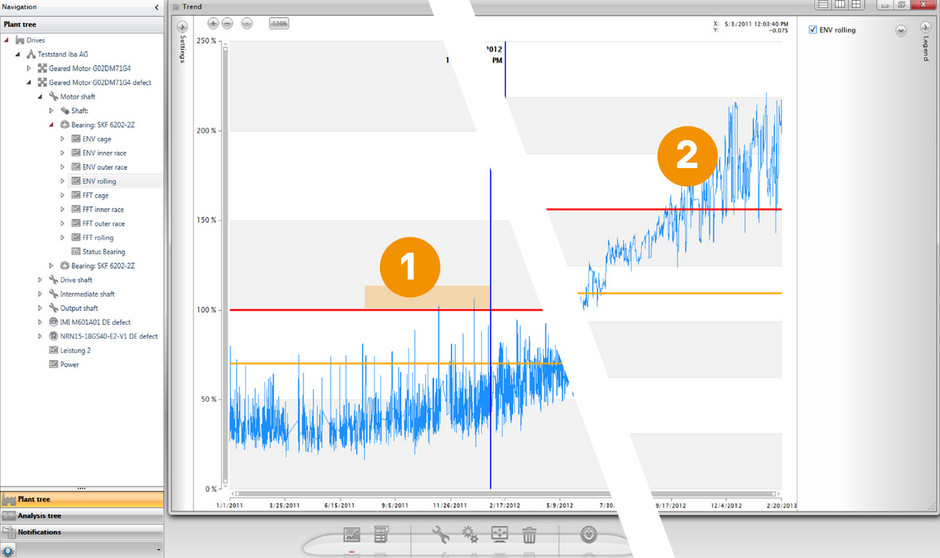

Surowe dane i skorelowany trend wartości charakterystycznej uszkodzenia:

- Wskaźniki błędów łożysk lub przekładni pochodzące wyłącznie ze spektrum częstotliwości lub spektrum obwiedni są częściowo zależne od warunków środowiskowych, co prowadzi do fałszywych alarmów.

- Gdy sygnały wibracji zostaną skorelowane z sygnałami procesowymi, jakość trendów i alarmów znacznie wzrośnie.

System iba do monitorowania stanu urządzeń (Condition Monitoring)

Architektura systemu monitorowania stanu iba składa się z modułowych systemów Condition Monitoring Unit ibaCMU-S i oprogramowania Condition Monitoring Center ibaCMC, które oferują zaawansowane funkcje monitorowania zużycia maszyn i wibracji wywołanych procesem, a także możliwość korelowania danych ze sobą.

Takie rozwiązanie zapewnia optymalne wykorzystanie elementów mechanicznych przez cały okres eksploatacji, a do tego obniżenie kosztów części zamiennych przy jednoczesnym wyeliminowaniu nieplanowanych przestojów.

Jesteśmy wyłącznym dystrybutorem systemu pomiarowego iba w Polsce i pomagamy we wdrożeniu systemu w zakładach. Odkryj pełne możliwości narzędzia: https://adegis.com/aktualnosci/poznaj-funkcje-systemu-iba-odkryj-obszary-zastosowania-systemu-pomiarowego