Metody skrócenia czasu przestoju

Przestój produkcyjny, zwłaszcza nieplanowany, to kosztowny problem wszystkich zakładów przemysłowych. Zatrzymanie procesu oznacza opóźnienia nie tylko w bieżącej produkcji, ale i w kolejnych zleceniach, co może skutkować niedotrzymaniem terminów i pogorszeniem relacji z klientem. Bezczynność maszyn i niewykorzystany potencjał pracowników dodatkowo pogłębiają straty, na jakie narażona jest wówczas firma.

Wśród najczęstszych przyczyn długotrwałych przestojów wymienia się oczywiście awarie maszyn. W poprzedniej części naszego cyklu o źródłach oszczędności w firmie produkcyjnej wskazywaliśmy możliwość naprawy niesprawnych urządzeń w serwisie automatyki przemysłowej. Zdarza się jednak, że uszkodzeniu ulega element kluczowy dla całego procesu. W takim przypadku nawet szybkie rozpoznanie i naprawa mogą okazać się niewystarczające, by wyrównać straty związane z zatrzymaniem całej produkcji.

Co zatem zrobić, aby maksymalnie skrócić czas przestoju spowodowanego awarią urządzenia? Proponujemy trzy rozwiązania B2B:

- serwis wymienny,

- magazyn części zamiennych,

- oprogramowanie do wczesnego wykrywania usterek i ustalania ich przyczyn.

Przyjrzyjmy się, jak zastosowanie powyższych metod pomoże w obniżeniu kosztów i szybkim rozwiązaniu problemu.

Spis treści

Cykl "Redukcja kosztów w firmie produkcyjnej":

- Część 1: Racjonalne wykorzystanie zasobów

- Część 2: Skrócenie czasu przestojów

- Część 3: Działania prewencyjne

- Część 4: Optymalizacja procesu produkcji

Serwis wymienny

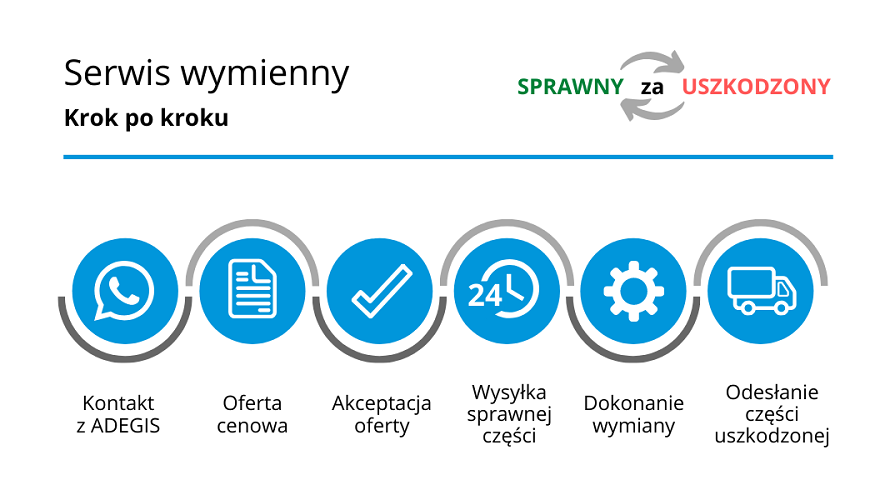

Sprawne usunięcie awarii zależy nie tylko od kompetencji działu technicznego, ale również od możliwości dokonania szybkiej wymiany uszkodzonych części. Ta z kolei uzależniona jest od dostępu do kluczowych zasobów. Mając na uwadze potrzeby działów utrzymania ruchu, zdecydowaliśmy się na wprowadzenie do oferty usługi serwisu wymiennego. Polega ona na wymianie uszkodzonego elementu na sprawny i stanowi szybszą oraz tańszą alternatywę dla naprawy. Jedynym warunkiem jest odesłanie do ADEGIS niedziałającego urządzenia, które musi być naprawialne. Klient ma na to 14 dni, dzięki czemu może zaplanować wymianę w wygodnym dla siebie czasie, na przykład nie wyłączając z produkcji maszyny pracującej w trybie awaryjnym. Dostawa z naszej strony odbywa się ekspresowo: w ciągu 24 godzin od złożenia zamówienia.

Skorzystanie z serwisu wymiennego pozwala znacząco skrócić nieplanowany przestój produkcyjny. Dzięki własnemu magazynowi części zamiennych ADEGIS jest w stanie zapewnić szybką i fachową pomoc. Usługę wymiany realizujemy najczęściej dla urządzeń i podzespołów marki Siemens, takich jak:

- wyświetlacze i panele operatorskie,

- podzespoły SIMATIC S7,

- napędy SIMODRIVE 611,

- podzespoły SINUMERIK,

- przemienniki częstotliwości SINAMICS.

Możliwość wymiany obejmuje także komponenty wycofane z produkcji, na przykład elementy Siemens SIMOVERT czy markę Indramat. Wiele zakładów wciąż pracuje z urządzeniami, które zakończyły tzw. cykl życia produktu, a więc zostały pozbawione wsparcia producenta. Takie urządzenia z biegiem lat stają się coraz trudniej dostępne, a ich czasy dostaw znacznie wydłużone. Dlatego tym bardziej warto skorzystać z gotowych rozwiązań oferowanych przez naszą firmę – takich jak serwis wymienny.

Usługa serwisu wymiennego pomaga obniżyć koszty w firmie produkcyjnej

Dedykowany magazyn części zamiennych

Sprawny przebieg procesu produkcyjnego wymaga odpowiedzialnego zarządzania magazynem części zamiennych. W przypadku awarii brak strategicznych elementów potrafi wydłużyć kilkugodzinny przestój nawet do kilkunastu dni; zwłaszcza gdy kluczowy komponent trzeba sprowadzić z zagranicy. Tymczasem dla wielu firm koszty magazynowania stanowią znaczący procent wydatków. Z jednej strony konieczne jest zgromadzenie surowców niezbędnych do utrzymania produkcji, z drugiej – zapewnienie przestrzeni do składowania gotowych wyrobów.

W ADEGIS proponujemy naszym partnerom biznesowym stworzenie dedykowanego magazynu części zamiennych. Jest to rozwiązanie, które gwarantuje szybki dostęp do najważniejszych podzespołów, a ponadto redukuje koszty związane z magazynowaniem. Wystarczy, że Klient sporządzi listę strategicznych elementów, pokrywającą się z naszą ofertą i zakresem działalności, a my weźmiemy na siebie ich zabezpieczenie i przechowanie – całkowicie bezpłatnie. Podobnie jak w przypadku serwisu wymiennego, usługa obejmuje także urządzenia wycofane przez producentów, a szczególnie elektronikę i automatykę marki Siemens.

Utworzenie magazynu dedykowanego w ADEGIS przyczynia się do minimalizacji własnych stanów magazynowych, co pozwala na racjonalne zagospodarowanie przestrzeni i wygenerowanie dodatkowych oszczędności w firmie produkcyjnej. Natomiast dzięki ekspresowej realizacji zamówienia można uniknąć konsekwencji długotrwałego przestoju.

Aby uniknąć długotrwałego przestoju produkcyjnego, warto zadbać o magazyn części zamiennych

Diagnozowanie i rozwiązywanie problemów

Awarie w zautomatyzowanych zakładach przemysłowych prowadzą do przestojów produkcyjnych, a także mogą się przyczynić do pogorszenia jakości wytwarzanego produktu. Dlatego niezwykle ważne jest wczesne wykrycie usterki oraz ustalenie jej przyczyn. W tym celu warto wykorzystać system pomiarowy iba. System iba zapewnia dostęp do danych, które zostały zarejestrowane podczas zakłócenia, dzięki czemu technik utrzymania ruchu może szybko zidentyfikować źródło problemu i podjąć stosowne działania. Przyjrzyjmy się bliżej jego działaniu.

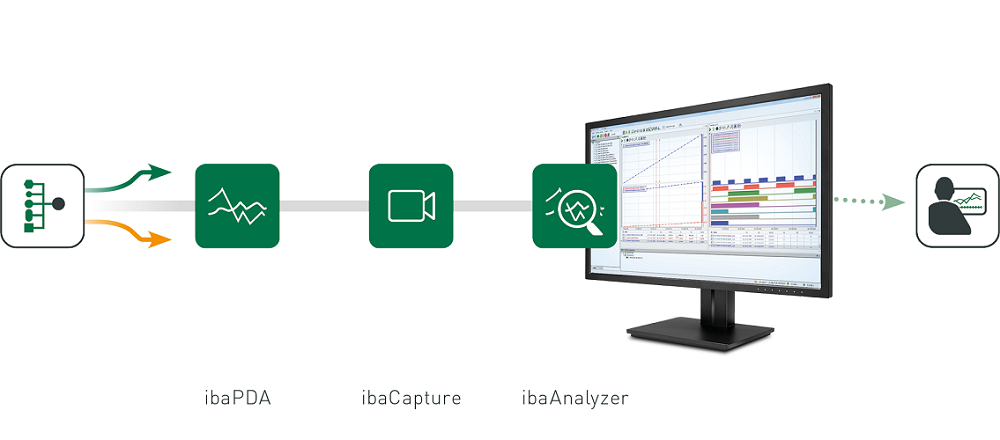

Oprogramowanie iba zapewnia przejrzysty ogląd całego procesu produkcji oraz pozwala na analizę interakcji pomiędzy różnymi komponentami i systemami sterowania. Pomiar danych przebiega dwuetapowo: po pierwsze dane procesowe, np. pochodzące ze sterowników PLC, są zapisywane synchronicznie i wizualizowane online. Następnie przeprowadzana jest analiza zarejestrowanych danych, którą można również wykonać równolegle do następnego nagrania.

Charakterystyczną cechą systemu iba jest skalowalność: przenośne narzędzie, służące do rozwiązywania przypadkowych awarii, można łatwo rozwinąć w trwale zintegrowany system, który zapewnia monitorowanie procesu 24/7. System ten nosi nazwę ibaPDA i dzięki stałemu gromadzeniu danych dostarcza potrzebnych informacji natychmiast w przypadku awarii.

Dla uzyskania pełniejszego obrazu dane pomiarowe warto uzupełnić o nagrania wideo. System iba dostarcza narzędzi do rejestrowania obrazów i wideo synchronicznie z danymi pomiarowymi. Co więcej, zarejestrowane nagrania mogą być przetwarzane w czasie rzeczywistym, aby pozyskać dane, których nie da się zmierzyć za pomocą czujników. Dalsza analiza zgromadzonych informacji jest możliwa dzięki oprogramowaniu ibaAnalyzer. Korzystając z ibaAnalyzer, kładzie się nacisk nie tylko na wskazanie usterki, ale również na ustalenie korelacji z innymi sygnałami i wyciągnięcie wniosków na temat pierwotnej przyczyny awarii: na przykład błędów PLC, prędkości lub wahań temperatury.

Ważnym czynnikiem w skróceniu czasu przestoju produkcyjnego jest także dostęp do danych wibracyjnych. Stałe monitorowanie wibracji w czasie rzeczywistym pozwala wykryć źródła błędów już na wczesnym etapie, a to umożliwia szybką reakcję na niepokojące sygnały. Narzędzie ibaInSpectra, stanowiące rozszerzenie ibaPDA, pozwala dokonać nie tylko analizy samych wibracji, ale także określić potencjalne zależności pomiędzy efektami wibracyjnymi a przebiegiem całego procesu.

Połączenie analizy wibracji z danymi pomiarowymi to dobry sposób na uniknięcie krytycznych przestojów i odpowiednie rozplanowanie prac konserwacyjnych. Więcej na ten temat powiemy jednak w następnej części naszego cyklu, która będzie się skupiać na możliwych działaniach prewencyjnych. Aby uzyskać więcej informacji o systemie iba i pozostałych rozwiązaniach prezentowanych w tym artykule, już teraz możesz skontaktować się z naszymi ekspertami.

Przykładowa konfiguracja systemu iba sprzyjająca diagnozowaniu problemów