Prewencja i predykcja w utrzymaniu ruchu

Strategie utrzymania ruchu

Optymalizacja kosztów produkcji to ciągły i skomplikowany proces. Jednym z najważniejszych wyzwań, z jakimi musimy się zmierzyć, poszukując oszczędności, jest zapewnienie niezawodności i stabilnej pracy parku maszynowego. W poprzednim odcinku naszej serii koncentrowaliśmy się na rozwiązaniach pozwalających na skrócenie czasu przestojów wywołanych awarią urządzeń. Takie działania, podejmowane już po wystąpieniu usterki, wpisują się w strategię utrzymania ruchu zwaną reakcyjną – i czasami są konieczne. Jednak zgodnie ze znanym powiedzeniem lepiej zapobiegać, niż leczyć: w tym przypadku lepiej ograniczać nieplanowane przestoje, niż zmagać się z ich konsekwencjami.

Popularnym sposobem na unikanie przestojów jest wdrożenie prewencyjnego utrzymania ruchu. To strategia polegająca na przeprowadzaniu regularnych i planowych przeglądów, remontów i konserwacji, które mają zapobiegać awariom oraz wydłużyć czas pracy maszyn. Równie istotne podejście w utrzymaniu ruchu stanowi predykcja, czyli przewidywanie trwałości danego urządzenia lub części zamiennej. Można to osiągnąć poprzez ciągłą kontrolę stanu technicznego urządzeń oraz stałe monitorowanie wybranych parametrów. Ponieważ obie strategie – prewencyjna i predykcyjna – mają swoje zalety, najbardziej optymalnym rozwiązaniem będzie ich połączenie. O tym, z jakich usług skorzystać, by tego dokonać, a także jak wpisują się one w szerszą koncepcję zarządzania produkcją – piszemy w dalszej części artykułu.

Spis treści

Cykl "Redukcja kosztów w firmie produkcyjnej":

- Część 1: Racjonalne wykorzystanie zasobów

- Część 2: Skrócenie czasu przestojów

- Część 3: Działania prewencyjne

- Część 4: Optymalizacja procesu produkcji

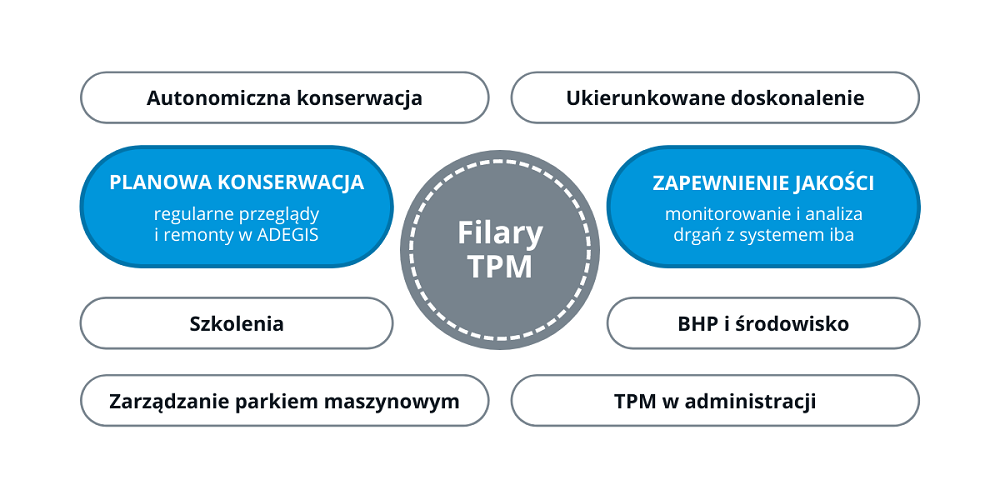

Koncepcja TPM

Total Productive Maintenance, czyli totalne produktywne utrzymanie ruchu, to zestaw technik łączących zasady prewencyjnego i predykcyjnego utrzymania ruchu. Ma na celu zapewnienie maksymalnej efektywności maszyn i urządzeń, co pozwala na utrzymanie ciągłości i optymalizację kosztów produkcji. TPM jest podejściem kompleksowym, które dzięki odpowiedniej organizacji pracy dąży do uzyskania poprawy na wszystkich płaszczyznach działalności przedsiębiorstwa. My jednak skupimy się na dwóch głównych aspektach, które jesteśmy w stanie zrealizować poprzez dobór odpowiednich usług. Mowa o planowej konserwacji i zapewnieniu jakości.

Planowa konserwacja maszyn (ang. Planned Maintenance) zakłada dbanie o urządzenia poprzez wykonywanie regularnych przeglądów i konserwacji. Jej celem jest znaczące obniżenie liczby awarii i nieplanowanych przestojów, które według filozofii TPM stanowią jedno z głównych źródeł strat na produkcji. Wyróżnia się konserwację profilaktyczną (prewencyjną), wykonywaną zgodnie z zaleceniami producenta, a także prognozowaną (predykcyjną), polegającą na przewidywaniu i wczesnym zapobieganiu usterkom. W przypadku tej drugiej pomocne będą np. narzędzia do pomiaru drgań i wibracji.

Drugi filar TPM stanowi zapewnienie jakości (ang. Quality Maintenance), czyli analiza przyczyn powstawania błędów i dążenie do ich wyeliminowania. Dzięki zastosowaniu odpowiedniego oprogramowania można nie tylko wykryć anomalie w pracy maszyny, ale też przeprowadzić szczegółową analizę, by znaleźć źródło błędu. Eliminując przyczynę, zapobiegamy ponownemu wystąpieniu problemu w przyszłości, co wpływa na podniesienie jakości finalnego produktu.

Wdrożenie strategii TPM w przedsiębiorstwie powinno odbywać się stale, ale stopniowo. Zmiany warto wprowadzać etapami, na przykład w stosunku do nie więcej niż kilku maszyn naraz. Można również skorzystać z pomocy ADEGIS oferowanej w dwóch wspomnianych obszarach: konserwacji urządzeń oraz pomiaru drgań.

Schemat obrazujący osiem filarów TPM

Okresowe przeglądy i konserwacja

Okresowe przeglądy urządzeń są jednym z wariantów naszej oferty serwisowej. Wykonywane regularnie wydłużają żywotność parku maszynowego, zapewniają ciągłość pracy, a zarazem wpływają na poprawę bezpieczeństwa. W ramach naszych usług podejmujemy działania z zakresu prewencyjnego utrzymania ruchu oraz przeprowadzamy typowe prace konserwacyjne, takie jak:

- czyszczenie w myjkach ultradźwiękowych,

- wymiana zużytych części,

- profilaktyczna wymiana podzespołów,

- regeneracja uszkodzonego laminatu.

Przeglądy nie powinny być wykonywane w sposób przypadkowy, ale zgodnie z zaleceniami producenta. Dzięki temu zwiększymy prawdopodobieństwo, że maszyna będzie działała bezawaryjnie w okresach między kolejnymi inspekcjami. Planując przegląd, warto również wziąć pod uwagę czynniki takie jak wzmożona eksploatacja, wiek urządzenia czy jego dotychczasowa awaryjność.

Działania prewencyjne podejmowane przez ADEGIS obejmują także regenerację serwomotorów. Przeprowadzamy szereg czynności konserwacyjnych, dzięki którym nawet po latach pracy w trudnych warunkach serwosilniki odzyskują dawną sprawność i blask. Wymieniamy łożyska, wyważamy wirniki, oferujemy regenerację hamulca i powłoki lakierniczej czy uszczelnienie silnika. Zaplanowanie konserwacji z odpowiednim wyprzedzeniem dodatkowo zabezpieczy zakład przed ewentualną awarią i kosztami związanymi z nieplanowanym przestojem.

Zalety przeprowadzenia planowej konserwacji na przykładzie odnowionego silnika

Pomiar i analiza wibracji

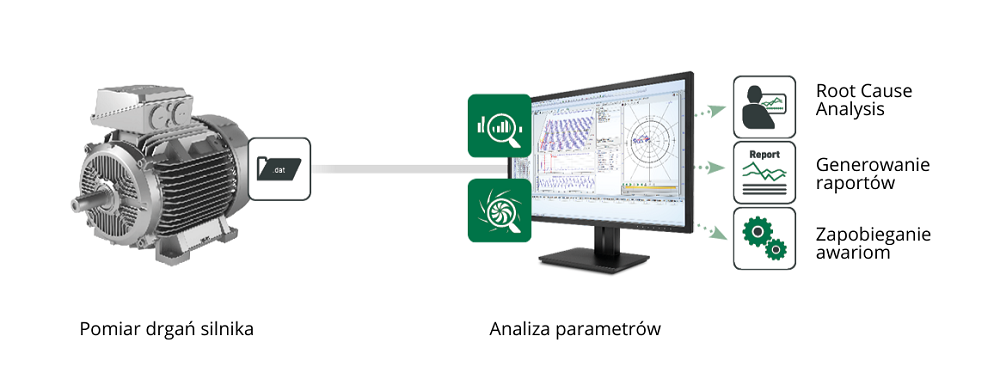

Wdrożenie strategii prewencyjnego i predykcyjnego utrzymania ruchu wymaga zastosowania skutecznych narzędzi pomiarowych. Częstym zwiastunem problemów z maszyną są m.in. nadmierne wibracje. Przyczyny drgań mogą być bardzo różne: od niewyważonego silnika po tarcie, niewspółosiowość czy osłabienie zamocowania maszyny w podstawie. Aby wykryć problem i ustalić jego źródło, kluczowe jest stałe monitorowanie i analiza różnych parametrów drgań.

Pomiar drgań i wibracji najlepiej przeprowadzić za pomocą narzędzi systemu iba. Wspominaliśmy już o nich w poprzednim artykule w kontekście szybkiego wykrywania błędów i usuwania przyczyn awarii. Poprzez narzędzie ibaInSpectra system iba oferuje szerokie możliwości w zakresie monitorowania wibracji w czasie rzeczywistym: od mierzenia widma częstotliwościowego po monitorowanie ruchu wału. Jeśli ibaInSpectra zaobserwuje wahania parametrów, użytkownik natychmiast zostanie o tym powiadomiony, dzięki czemu będzie mógł podjąć stosowne działanie, by nie dopuścić do awarii. Dodatkową zaletą systemu jest możliwość zestawienia zebranych danych wibracyjnych z innymi parametrami procesu.

Należy jednak pamiętać, że nawet wczesne wykrycie problemu nie gwarantuje, iż podobny błąd nie wystąpi w przyszłości, przyczyniając się do powstania braków bądź produktów słabej jakości. Dlatego koncepcja TPM nie ogranicza się do doraźnej interwencji, ale zaleca analizę przyczyn źródłowych (ang. Root Cause Analysis). Korzystając z danych zgromadzonych przez moduł ibaInSpectra, można dokonać szczegółowej analizy drgań w trybie online lub offline. System iba dostarcza narzędzi do przejrzystej wizualizacji poszczególnych parametrów, a unikalne połączenie danych procesowych i wibracyjnych pozwala lepiej zrozumieć zachodzące zmiany, nawet w przypadku skomplikowanych procesów.

Dotarcie do źródła problemu to pierwszy krok na drodze do ograniczenia strat i podniesienia jakości wyrobów, co bezpośrednio przekłada się na optymalizację kosztów produkcji. Wibracje to nie jedyne dane, które warto wziąć pod lupę, by usprawnić proces i zredukować koszty. Jednak więcej o pozyskiwaniu i analizie danych powiemy w następnej części naszego cyklu, która będzie poświęcona optymalizacji procesów produkcji. Jeśli zainteresowały Cię treści prezentowane w tym artykule, już teraz możesz skontaktować się z naszymi ekspertami, by uzyskać więcej informacji.

Przykład zastosowania systemu iba do monitorowania i analizy wibracji