Optymalizacja procesów produkcyjnych

Narzędzia optymalizacji produkcji

W obliczu zmieniających się wymagań i wzrastającej konkurencyjności firmy produkcyjne zmuszone są do ciągłego poszukiwania sposobów na obniżenie kosztów i podniesienie wydajności produkcji. Podstawowym działaniem mającym służyć realizacji tych celów jest optymalizacja procesowa, polegająca na opisaniu, analizie oraz usprawnieniu procesu produkcyjnego. Optymalizację warto przeprowadzić zwłaszcza wtedy, gdy proces zajmuje za dużo czasu, pochłania zbyt wiele pieniędzy lub gdy chcemy poprawić jakość wytwarzanych towarów.

Podstawą skutecznej optymalizacji produkcji jest ustalenie, dlaczego wytwarzanie nie przebiega efektywnie. Aby tego dokonać, potrzebny będzie stały dostęp do szczegółowych parametrów procesu. Na podstawie zgromadzonych danych możemy przeprowadzić analizę poszczególnych etapów produkcji, zdiagnozować, a następnie wyeliminować przyczyny problemów. W efekcie uzyskamy pewność, że wykorzystujemy cały potencjał linii produkcyjnej przy minimalnym nakładzie finansowym.

Przeprowadzenie uważnego audytu procesu wymaga zastosowania odpowiednich narzędzi. Tutaj z pomocą przychodzi system pomiarowy iba, znany już z poprzednich części naszego cyklu. Tym razem na przykładzie iba wyjaśnimy, jakie metody optymalizacji można wykorzystać do usprawnienia procesu produkcyjnego.

Spis treści

Cykl "Redukcja kosztów w firmie produkcyjnej":

- Część 1: Racjonalne wykorzystanie zasobów

- Część 2: Skrócenie czasu przestojów

- Część 3: Działania prewencyjne

- Część 4: Optymalizacja procesu produkcji

Gromadzenie danych

Popularnym sposobem na optymalizację produkcji jest metoda DMAIC, czasem nazywana również metodologią poprawy procesu. Jej nazwa pochodzi od angielskich słów Define, Measure, Analyse, Improve oraz Control, oznaczających pięć etapów wdrożenia DMAIC:

- Definiowanie,

- Pomiar,

- Analizę,

- Doskonalenie,

- Kontrolowanie.

Pierwszy etap polega na zdefiniowaniu problemu i wyznaczeniu celu, a także określeniu, jaki rodzaj danych będzie nam potrzebny, by ten cel zrealizować. W kolejnych kroku przechodzimy do pozyskania jak największej ilości danych, które później wykorzystamy do osiągnięcia maksymalnej jakości. To tzw. metoda Six Sigma, mająca na celu poprawę jakości produktu i redukcję kosztów wytwarzania.

Kluczowym aspektem w pozyskiwaniu danych jest wybór odpowiedniego systemu pomiarowego. W tej roli od lat sprawdza się narzędzie ibaPDA: centralna część systemu iba do zbierania i rejestrowania różnych danych w zautomatyzowanych procesach technologicznych. Użytkownik ibaPDA zyskuje m.in.:

- gromadzenie danych w sposób ciągły i długoterminowy,

- elastyczne możliwości zapisu,

- funkcję wykrywania błędów,

- możliwość zbierania wielu danych jednocześnie.

Charakterystyczną cechą systemu iba jest możliwość połączenia ze sterownikami wszystkich popularnych producentów. Oznacza to też pozyskiwanie sygnałów pochodzących z różnych źródeł, np. sygnałów z magistrali polowej i napędowej, analogowych i cyfrowych wejść/wyjść, danych ze sterowników programowalnych, danych komunikacyjnych itp. Pliki zgromadzone w ten sposób można przetworzyć automatycznie, przechować w celu wizualizacji lub przekazać odpowiednim pracownikom do dalszej analizy.

Analiza procesu

Kolejnym etapem optymalizacji procesów produkcji jest rzetelna analiza pozyskanych danych. Korzystając ze zdobytych informacji, badamy wydajność procesu, poszukujemy zależności przyczynowo-skutkowych oraz źródeł występujących problemów. Nie musimy robić tego samodzielnie – również w tym przypadku system iba oferuje nam narzędzia wspomagające optymalizację.

ibaAnalyzer to wydajne, elastyczne oprogramowanie umożliwiające kompleksową analizę i ocenę parametrów procesów. Aplikacja oferuje intuicyjną obsługę oraz szeroki wybór funkcji analitycznych, sprzyjających wizualizacji zarówno surowych danych, jak i gotowych zbiorów. Umożliwia tworzenie szablonów wielokrotnego użytku przeznaczonych do analiz przyczynowo-skutkowych, długoterminowych lub dokonywanych w trybie awaryjnym. Mówiąc najprościej, ibaAnalyzer przekształca dane w informacje, dzięki którym podejmujemy dobre decyzje prowadzące do zwiększenia wydajności i poprawy jakości produktu.

System iba dostarcza także narzędzi do archiwizacji danych i wybranych zdarzeń, co pozwala na wizualizację trendów historycznych. Dodatkowo zapisuje obraz z kamer przemysłowych, a nagrane w ten sposób wideo z łatwością synchronizuje z pozostałymi danymi. Dzięki temu zyskujemy pełny wgląd w zachodzące procesy oraz lepiej je rozumiemy. To z kolei jest niezbędnym warunkiem przeprowadzenia skutecznych działań związanych z optymalizacją procesu produkcji.

Doskonalenie

Czwarty etap metody DMAIC to czas na planowanie, testowanie i wdrażanie rozwiązań mających na celu usprawnienie procesu produkcyjnego. Wykorzystując dane zgromadzone przez pomiar i analizę, dążymy do zredukowania defektów i niechcianych błędów. Doskonalenie jest również ważnym elementem koncepcji lean manufacturing („szczupłej produkcji”), która zakłada wyeliminowanie marnotrawstwa – czyli poprawę wszystkich czynników zaniżających wydajność produkcji.

Po zakończeniu optymalizacji procesów nie można zapomnieć o stałej kontroli, aby zapewnić utrzymanie wypracowanej jakości. Monitorując proces przy użyciu systemu iba, natychmiast wykryjemy ewentualne błędy lub odchylenia od normy. ibaPDA już na etapie pomiaru danych może sprawdzać sygnały pod określonym kątem – np. porównując je z wartościami granicznymi – a w razie wahań automatycznie uruchamiać nagrywanie, generować ostrzeżenia i alarmy, a także wysyłać wiadomość mailowo.

Wdrażając system iba w zakładzie warto pamiętać, że jest to inwestycja długoterminowa. Nie wystarczy bowiem poprzestać na jednorazowym ulepszeniu: optymalizacja produkcji to proces nieustanny. Według japońskiej koncepcji ciągłego doskonalenia (Kaizen) zmiany należy wprowadzać ustawicznie, dążąc do poprawy we wszystkich aspektach działalności firmy. Tylko wówczas uda się utrzymać przewagę nad konkurencją, stałą redukcję kosztów oraz inne korzyści wynikające z optymalizacji produkcji.

Jeśli zainteresowały Cię rozwiązania opisane w tym artykule, skontaktuj się z naszymi ekspertami. Jako oficjalny przedstawiciel iba AG w Polsce jesteśmy odpowiedzialni za wdrożenie i wsparcie techniczne systemu. Możesz także odwiedzić oficjalną stronę iba lub pobrać nasze broszury.

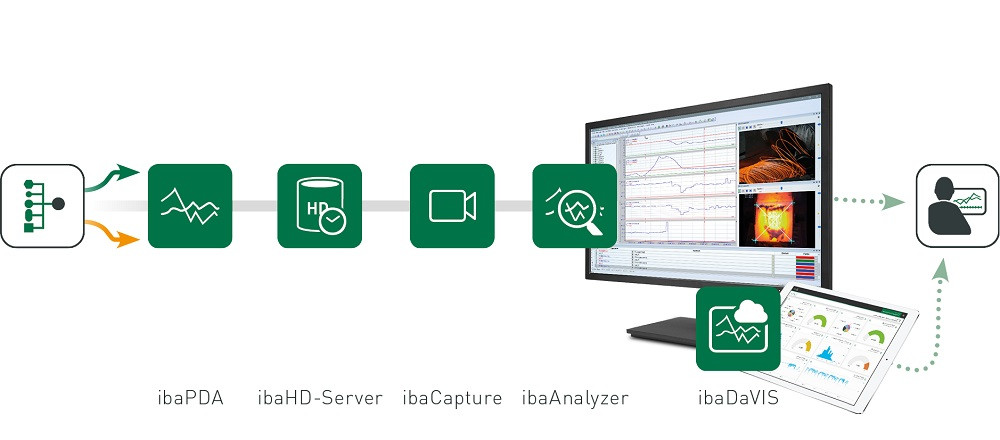

Optymalizacja procesów produkcji z iba – przykładowa konfiguracja systemu